Optimizing dearadh an Brúigh Roller ríthábhachtach chun cumas táirgthe agus cáilíocht a fheabhsú, go háirithe i bpróiseáil beatha agus táirgeadh millíní. Ní hamháin go gcaithfidh an sorcóir brú ardbhrú agus ardchaitheamh a sheasamh, ach caithfidh sé freisin cáilíocht na gcáithníní agus éifeachtacht táirgthe a chinntiú le linn an phróisis táirgthe.

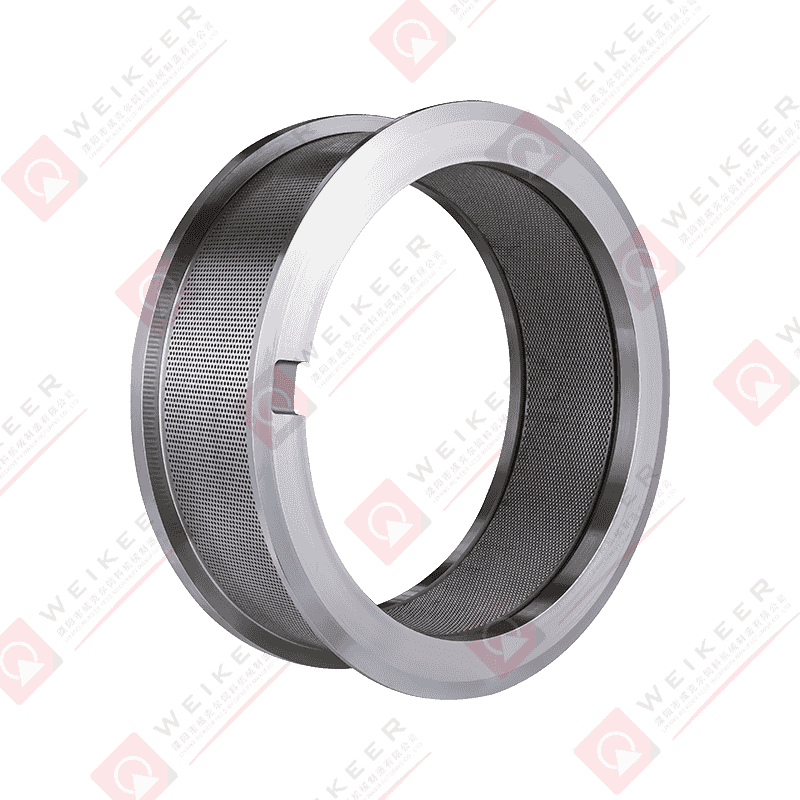

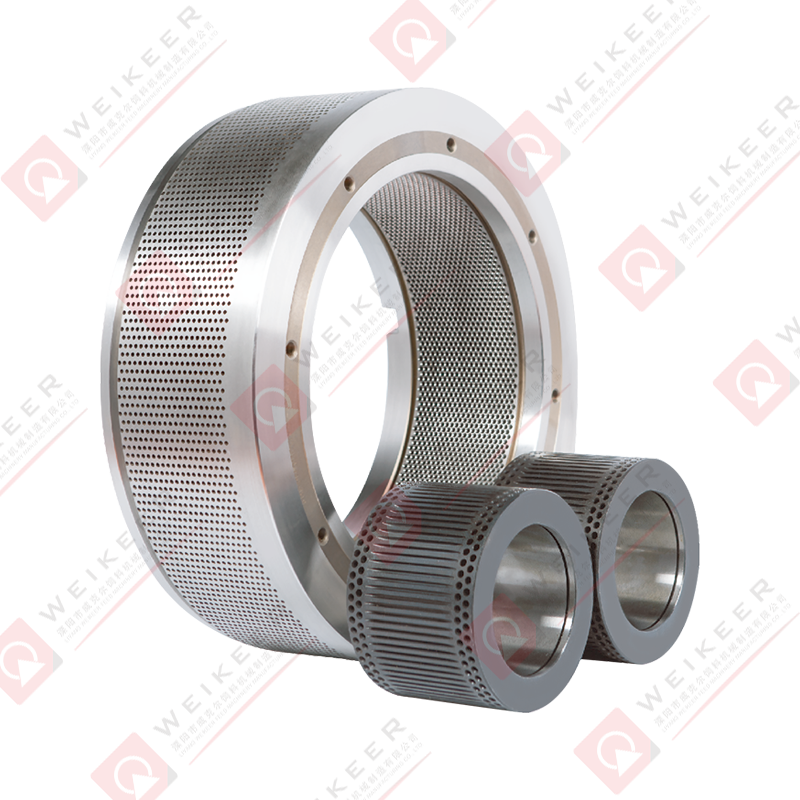

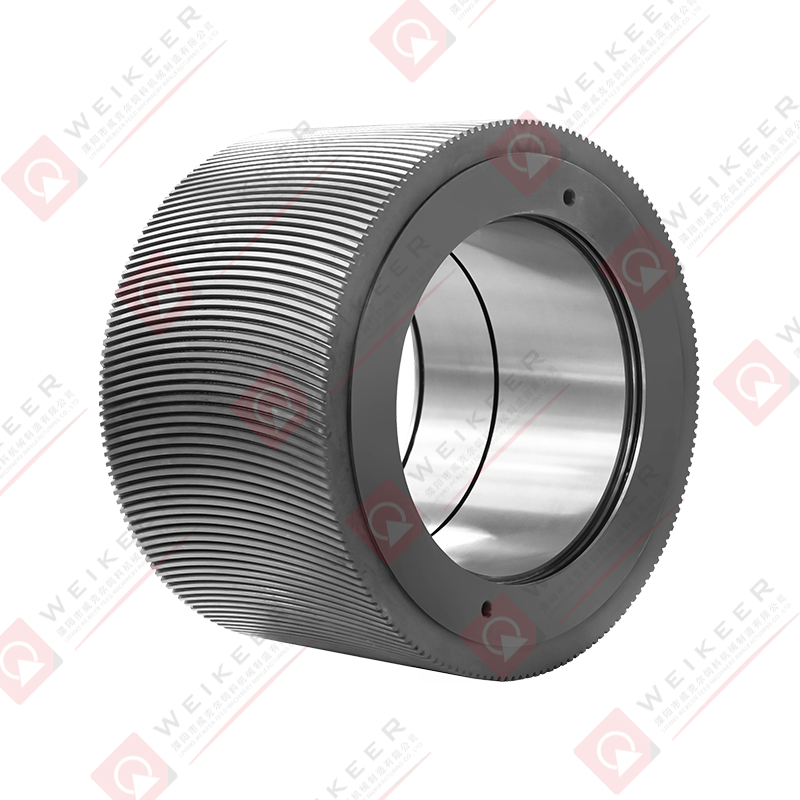

Tá tionchar mór ag dearadh geoiméadrach an sorcóir brú ar a fheidhmíocht oibre. Is féidir feabhas mór a chur ar éifeachtúlacht táirgthe agus ar cháilíocht na gcáithníní trí pharaiméadair a bharrfheabhsú, mar shampla trastomhas, leithead, dearadh fiacail agus garbh dromchla an sorcóir brú.

Bíonn tionchar díreach ag trastomhas agus leithead an sorcóir brú ar dhlús na gcáithníní brúite agus ar cháilíocht na gcáithníní. Go ginearálta, is féidir le trastomhas sorcóir brú níos mó cumas táirgthe a mhéadú, ach méadóidh sé tomhaltas fuinnimh; tá trastomhas sorcóir brú níos lú oiriúnach chun amhábhair níos deacra nó níos deacra a phróiseáil. Is féidir le leas iomlán a bhaint as trastomhas agus leithead an sorcóir brú chun oiriúnú do riachtanais táirgthe éagsúla cumas táirgthe agus cáilíocht millíní a chothromú.

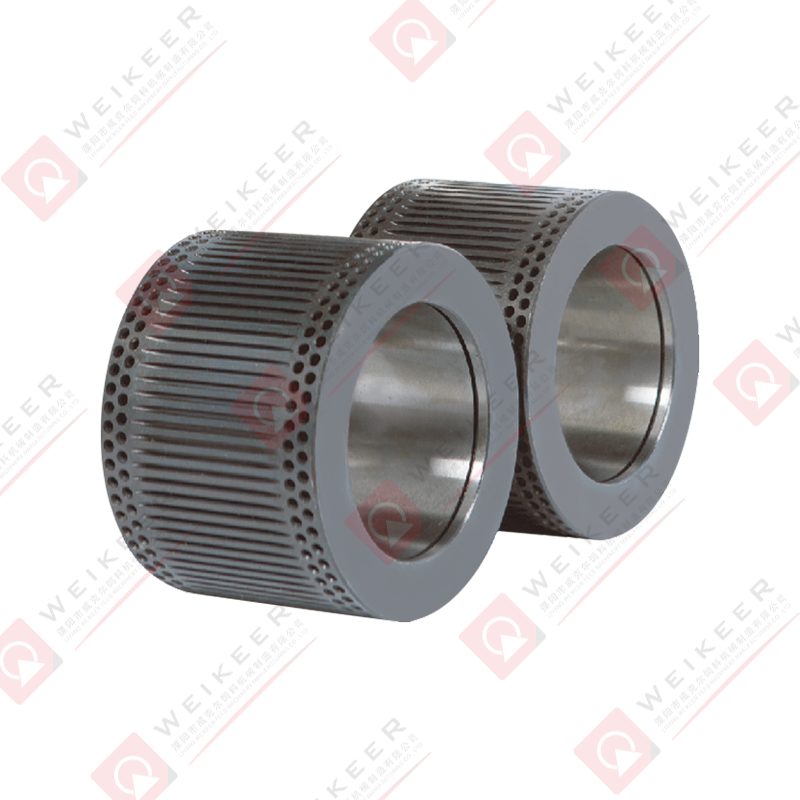

Bíonn tionchar díreach ag dearadh cruth fiacail an sorcóir brú ar éifeacht foirmithe na gcáithníní. Trí uillinn, doimhneacht agus dáileadh an phróifíl fiacail a choigeartú, is féidir aonfhoirmeacht agus dlús na gcáithníní a áirithiú. Ag an am céanna, is féidir le dearaí cruth fiacail éagsúla freisin greamaitheacht na n-ábhar a laghdú go héifeachtach, caitheamh ar an sorcóir brú a laghdú, agus éifeachtacht táirgthe a fheabhsú.

Bíonn tionchar ag roughness dromchla an sorcóir brú ar éifeacht brú agus réidh dromchla na gcáithníní. Is féidir le roughness dromchla an sorcóir brú a bharrfheabhsú trí mheaisínithe fíneáil agus cóireáil dromchla feabhas a chur ar aonfhoirmeacht agus réidh na gcáithníní agus feabhas a chur ar cháilíocht an táirge deiridh.

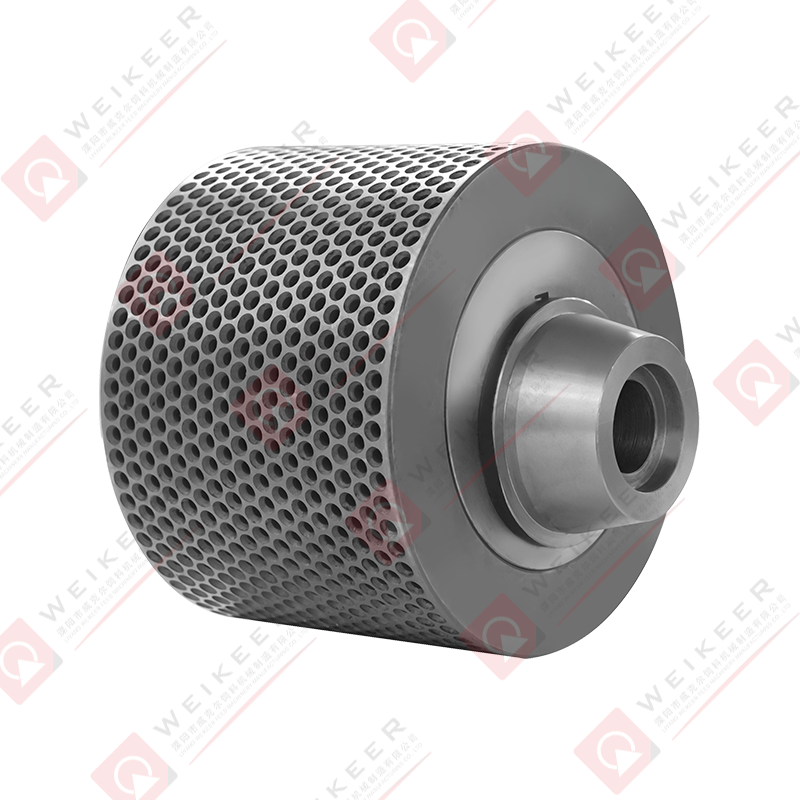

Tá sé ríthábhachtach an t-ábhar ceart a roghnú agus an próiseas cóireála teasa a bharrfheabhsú maidir le marthanacht agus feidhmíocht an rolla preas. Ní mór do rollóirí brú brú agus caitheamh thar a bheith ard a sheasamh, agus mar sin tá friotaíocht caitheamh, cruas agus friotaíocht tuirse an ábhair ina bpríomhfhachtóirí sa dearadh.

I measc na n-ábhar a úsáidtear go coitianta i monarú rollóirí brú tá cruach cóimhiotail, cruach chaitheamh-resistant, etc. Mar shampla, is féidir le húsáid cruach ard cóimhiotail (mar shampla 100Cr6, 20CrMnTi) cruas agus friotaíocht caitheamh an sorcóir brú a fheabhsú go mór agus caitheamh a laghdú de bharr oibriú fadtéarmach. I gcás feidhmeanna ard-ualaigh, ard-fhrithchuimilte, is féidir le húsáid ábhar an-chaitheamh-resistant agus bratuithe dromchla (cosúil le cairbíd spraeáilte) saol na seirbhíse a leathnú.

Is féidir cruas agus friotaíocht tuirse an sorcóir brú a fheabhsú trí chóireáil teasa chuí (cosúil le cóireáil múchadh, faghartha, carburizing). Is féidir le múchadh cruas dromchla an sorcóir brú a mhéadú, agus is féidir le faghartha strus inmheánach a laghdú agus an sorcóir brú a chosc ó scoilteadh nó briseadh faoi ualach ard. Ina theannta sin, is féidir le cóireáil carburizing ciseal cruaite a fhoirmiú ar dhromchla an sorcóir brú, a fhriotaíocht chaitheamh a fheabhsú tuilleadh.

Le linn phróiseas oibre an sorcóir brú, is fachtóir tábhachtach eile a dhéanann difear do cháilíocht na gcáithníní agus an cumas táirgthe é dáileadh brú aonfhoirmeach a chinntiú. Le linn an dearadh, is féidir modh brú an sorcóir brú a choigeartú chun a chinntiú go bhféadfaidh gach cuid brú a chur i bhfeidhm go cothrom.

Tríd an teagmháil idir an sorcóir brú agus an t-ábhar a bharrfheabhsú, áirithítear dáileadh aonfhoirmeach brú le linn an phróisis bhrúite. Ba cheart go seachnódh dearadh an sorcóir brú ró-ualach áitiúil, rud a d'fhéadfadh dífhoirmiú nó caitheamh míchothrom an sorcóir brú a bheith mar thoradh air agus tionchar a imirt ar chaighdeán na gcáithníní.

Trí chóras brú inchoigeartaithe a thabhairt isteach i ndearadh an sorcóir brú, is féidir brú oibre an sorcóir brú a choigeartú go solúbtha faoi choinníollacha oibre éagsúla chun oiriúnú do riachtanais phróiseála ábhair éagsúla. Is féidir leis an meicníocht seo éifeachtacht táirgthe a fheabhsú agus cáilíocht millíní cobhsaí a chinntiú.

Cuimilfidh an sorcóir brú i gcoinne an ábhair ar feadh i bhfad agus é ag obair, rud a fhágann go mbeidh an dromchla á chaitheamh de réir a chéile. Is féidir feabhas mór a chur ar fhriotaíocht chaitheamh an dromchla sorcóir brú ar shaol seirbhíse agus ar éifeachtúlacht oibre an sorcóir brú.

Is féidir le sciath dromchla an sorcóir brú (cosúil le spraeáil chomhdhúile cementáilte, sciath chomhdhúile tungstain, etc.) friotaíocht caitheamh agus friotaíocht creimeadh an sorcóir brú a fheabhsú go héifeachtach, caitheamh i dtimpeallachtaí ardbhrú agus ard-fhrithchuimilte a laghdú, agus a shaol seirbhíse a shíneadh. shaol seirbhíse.

Is féidir le teicneolaíocht cumhdach léasair ciseal crua an-chaitheamh-resistant a chruthú ar dhromchla an sorcóir brú, ag feabhsú a fhriotaíocht chaitheamh agus a fhriotaíocht creimeadh go héifeachtach. I gcomparáid le modhanna cóireála dromchla traidisiúnta, is féidir leis an teicneolaíocht seo dromchla an sorcóir brú a chlúdach níos cothroime, caitheamh áitiúil a sheachaint agus saol oibre an trealaimh a leathnú.

Nuair a bhíonn an sorcóir brú ag obair, ginfear méid mór teasa mar gheall ar fhrithchuimilt agus comhbhrú fadtéarmach. Mura ndéantar an teas a scaipeadh in am, féadfaidh sé an sorcóir brú a róthéamh, rud a chuireann isteach ar a fheidhmíocht agus ar shaol seirbhíse. Dá bhrí sin, tá sé tábhachtach córas fuaraithe éifeachtach a dhearadh.

Is féidir le bealaí fuaraithe taobh istigh den sorcóir brú a dhearadh agus córas fuaraithe a thabhairt isteach teocht ard a bhaint go héifeachtach, teocht an sorcóir brú a choinneáil cobhsaí, agus dífhoirmiú nó damáiste de bharr teocht iomarcach a sheachaint.

Maidir le línte táirgeachta i dtimpeallachtaí ardteochta, is féidir córas aer-fuaraithe a dhearadh chun an teas timpeall an sorcóir brú a bhaint go tapa trí shreabhadh láidir aeir chun a chinntiú go bhfanann an sorcóir brú laistigh de raon teochta oibriúcháin réasúnta.

Le dul chun cinn na teicneolaíochta cliste, tá córais chliste monatóireachta agus rialú uathoibrithe tagtha chun cinn mar mhodhanna tábhachtacha chun dearadh na rollóirí brú a bharrfheabhsú. Trí na córais seo, is féidir monatóireacht a dhéanamh ar stádas oibriúcháin an sorcóir brú i bhfíor-am agus is féidir na paraiméadair oibre a choigeartú go huathoibríoch de réir riachtanais táirgthe.

Trí braiteoirí agus trealamh monatóireachta a shuiteáil, is féidir monatóireacht a dhéanamh ar theocht, brú, creathadh agus sonraí eile an sorcóir brú i bhfíor-am, is féidir fadhbanna féideartha a fháil amach go tráthúil, agus is féidir teipeanna trealaimh de bharr ró-ualach nó róthéamh a sheachaint.

Tugtar isteach córas coigeartaithe uathoibrithe chun brú agus luas an sorcóir brú a choigeartú go huathoibríoch de réir athruithe ar ábhair le linn an phróisis táirgthe chun a chinntiú go gcoimeádtar é i gcónaí i riocht oibre is fearr. Ní hamháin go bhfeabhsaíonn sé seo éifeachtacht táirgthe ach cinntíonn sé freisin comhsheasmhacht agus cáilíocht millíní.

Agus an sorcóir brú á dhearadh, ba cheart éascaíocht cothabhála an trealaimh a chur san áireamh freisin. Níor cheart go bhfeabhsódh dearadh optamaithe an sorcóir brú ach feidhmíocht agus éifeachtúlacht, ach freisin go n-éascódh sé cothabháil agus cothabháil laethúil.

Is féidir struchtúr modúlach a mheas le linn dearadh chun an sorcóir brú a dheisiú, a chothabháil agus a athsholáthar níos éasca agus níos éifeachtaí. Is féidir le hiniúchadh rialta agus athsholáthar páirteanna caite cur isteach ar tháirgeadh a sheachaint agus oibriú éifeachtach fadtéarmach trealaimh a chinntiú.

Optimizing dearadh an Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体